科普 | 增材制造构件的加工形变控制--轮廓法二维残余应力检测

2021-03-13

无论是飞机的涡轮、机翼,还是高铁的车轮、导轨等装备构件,其内...

前言

无论是飞机的涡轮、机翼,还是高铁的车轮、导轨等装备构件,其内部都存在着应力,即残余应力——它看不见摸不着,但它对飞机、高铁等装备中零部件的服役性能及寿命有重要影响。

工程构件中残余应力分布的精准表征研究,可以为避免构件服役过程中发生提前失效、防止灾难性后果的产生提供关键信息。深入理解工程构件加工制造后的残余应力分布信息,对于加工工艺的优化有重大参考意义。

那么,什么是残余应力?

工件在制造过程中,受到来自加工工艺等各种因素的作用与影响,从而在工件内部引入内应力;当这些外部因素消失之后,构件所受到上述因素的作用与影响不能随之完全消失,仍有部分残留在构件内,这种残留的作用与影响就是残余应力。

残余应力的存在会使得物体发生缓慢变形,从而导致机械加工工件尺寸不合格,使得整台仪器丧失精度成为废品;部分铸造锻造工件在残余应力的影响下会出现裂纹甚至发生断裂;此外,残余应力的存在对工程构件的疲劳强度、抗应力腐蚀能力、尺寸稳定性和使用寿命等,也有着十分重要的影响。

CEAM采用轮廓法取得显著成效

为进一步研究使用增材制造技术加工的航空零部件的残余应力问题,南京航空航天大学(以下简称“南航”)针对增材制造部件的加工变形、残余应力以及相关的热机械性能模拟预测领域做了大量的研究工作。这些工作非常耗时,不仅需要大量的模拟计算,还需要复杂的材料试验数据支持,包括硬化模型中在升温条件下的材料行为数据等。目前,南航致力于开发更简单的模拟方法,即使用静态结构有限元分析预测部件中的形变和残余应力,但是该方法的进一步推广仍需高质量残余应力实验结果进行验证。

图1:通过数值模拟得到的增材制造部件(a)静态结构和(b)热机械过程的残余应力分布及其与(c)试验值的对比

为协助南航解决该科研困境,CEAM应力测量技术研究所(简称“应力所”)借助新型的残余应力测量方法——轮廓法,以高分辨率和高精度对具有不同层高的增材制造样件中的残余应力进行测量,并取得显著成效。

|

|

|

|

图2:通过轮廓法测量得到的不同层高样品的残余应力分布

增材制造样件中较大的晶粒尺寸和较强的织构使得X射线衍射和中子衍射等无损测量方法很难达到应力精准测量的要求,而盲孔法和深孔法等有损测量方法仅能获得样件中小区域的残余应力分布,难以获得工件二维平面内的应力分布信息。使用轮廓法测量得到的二维应力分布可以有效地对有限元模型进行验证,并对模型任何位置的应力值进行确认,实验证明轮廓法是理想的增材制造样件应力测量方法。

轮廓法在增材制造构件残余应力精准测量中的有效应用,能够为加工工艺的优化提供关键的数据支持,对于降低乃至于消除加工过程中由于样件发生形变而导致的废件率具有重要作用,能够显著提高增材制造技术的加工成型性及其收益率。

下面

让我们一起来认识一下

什么是轮廓法?

轮廓法

轮廓法由美国劳斯阿拉莫斯国家实验室的研究工程师Prime于2000年在第六届国际残余应力会议上首先提出[1]。2001年Prime发表了第一篇关于轮廓法的学术论文[2]。该方法具有理论简单,试验过程简洁,测试精度高等优点,已广泛应用于航空、航天、核电等工业结构件的应力测试。目前轮廓法测试残余应力是损伤测试方法中的研究热点。经过十余年的发展与完善,轮廓法已广泛的用于各类材料的残余应力测试,是目前测试精度最高的有损检测技术。

测试原理

轮廓法的理论基础是Bueckner[3-5]的叠加原理的一种变换:假设试样内部存在未知的残余应力σx,如图3状态A。试样沿着需要研究和评估残余应力的截面完整切开成为两半,由于应力释放并重新分布,切割面轮廓产生变形,如图3状态 B。施加外力将变形后的切割面恢复到切割前的平面状态,如图3状态C。

图3:轮廓法测试原理

根据Bueckner叠加原理,状态A的初始残余应力等于状态B的自由应力状态与状态C的反向应力状态的叠加,如公式1所示。

σA(x,y, z)=σB(x,y, z) +σC(x, y, z) (1)

其中σ代表全部应力分量,通常试样在状态B的应力未知,但是在切割导致的切割面上,根据自由边界条件,应力σx, τxy, τxz=0. 因此公式1变为:

σA(x,y, z)=σC(x, y, z) (2)

即切割面状态A的应力等效于状态C的应力。

轮廓法测量残余应力基于以下 3个假设:

(1) 完全弹性释放假设;

(2) 切割过程的“零应力”假设;

(3) 切割面理想平面假设。

完全弹性释放假设是所有机械释放法测量残余应力的基本假设之一,即假设材料去除导致的变形是完全弹性范围内的,没有塑性变形的产生。轮廓法的测试对象多为金属材料,由于电火花线切割加工是非接触式加工,在合适的加工参数下,导致的加工应力十分微小,可以忽略不计。同时电火花加工的材料去除量也非常小,可以保证切割面的理想平面假设。

测试精度

轮廓法对试样的尺寸外形没有严格限制,1~100mm厚度甚至更大的试样均可测试。当试样截面尺寸小于5×5mm2时,测量位移信号需要高精度的设备。空间分辨率主要取决于测试点阵的密度和有限元网格的划分。轮廓法的测试精度根据不同的试样略有不同,最高可达到20MPa[6]。

轮廓法能够提供垂直于切割面的二维残余应力分布,适合测量试样外形尺寸复杂,应力梯度变化较大的试样。缺点是一次切割只能测量一个方向的残余应力,即垂直于截面方向,并且损坏试样。基于轮廓法的测量特点,Pagliaro[7-9]在 Prime的基础之上,提出了基于多次切割和叠加原理的改进轮廓法。针对传统轮廓法测试的局限性,Pagliaro提出通过2次切割即可获得2个方向的残余应力,基于应力状态的假设,通过测量相应的变形轮廓即可获得3个方向的残余应力分布。为了验证改进的轮廓法,Pagliaro等人设计了试验并进行了测试,同时采用中子射线衍射法、X射线衍射法和 ESPI 钻孔法进行了对比。试验结果表明,改进的轮廓法具有很好的测量精度,结合表层残余应力测试技术,具有广阔的应用前景。

协会简介

广东省增材制造协会接受广东省工信厅和省社会组织管理局的管理和指导,于2016年4月28日召开成立大会暨第一届第一次会员大会,2020年12月19日召开第二届(换届)会员大会。协会致力于加快华南地区3D打印技术产业化与市场化进程,积极搭建3D打印行业平台,制定行业标准,建立3D打印培育和应用示范基地,宣传3D打印知识及技能培训,开展国际交流与合作,扩大与宣传会员企业之间的合作与交流等。

广东省增材制造协会秘书处

联系人: 陈先生 13822182292 ;李小姐 18998387036

Email:2850583447@qq.com

地址:广州市荔湾区东沙工业区荷景南路21号(广州市3D打印产业园)A栋1楼

2021 03-27

央视财经《大国重器》(第二季)热播,中国铸造3D打印产业化应用霸占世界头条

2月26日,大型电视纪录片《大国重器》(第二季)在中央电视台开播!《大国重器》...

2024 05-16

协会名誉会长卢秉恒院士畅谈:如何加快培育和发展新质生产力

协会名誉会长卢秉恒院士畅谈:如何加快培育和发展新质生产力...

2024 03-04

行业资讯丨中科院传喜讯!3D打印抗疲劳钛合金突破性进展,率先应用歼20战机

行业资讯丨中科院传喜讯!3D打印抗疲劳钛合金突破性进展,率先应用歼20战机...

2023 05-31

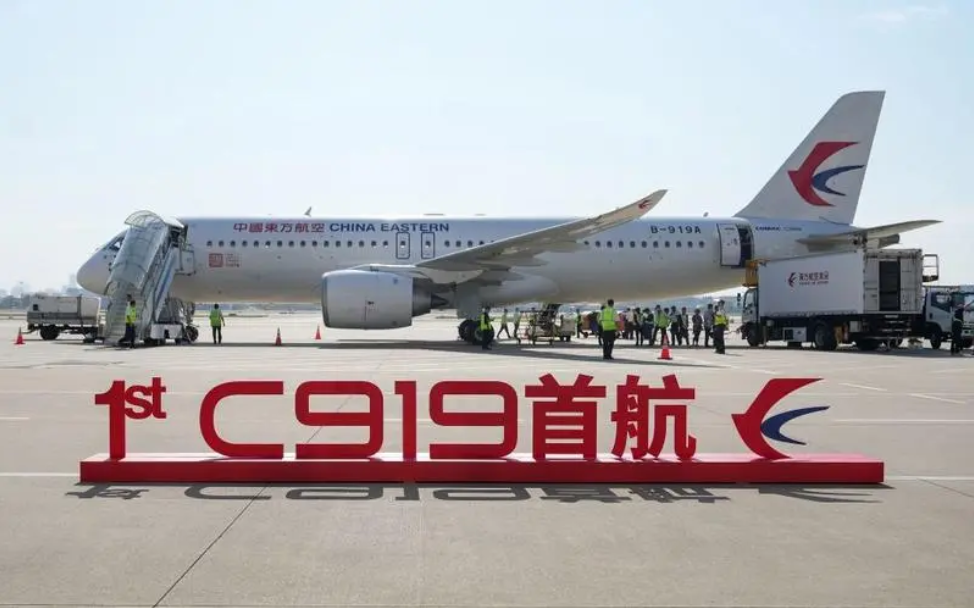

3D打印技术助力C919成功首航——未来航空的关键一环

3D打印技术助力C919成功首航——未来航空的关键一环...

2023 04-21

十年3D打印6万多个零件,无锡飞而康3D打印零件“上天”了!

...

扫描二维码分享到微信