3D打印技术助力C919成功首航——未来航空的关键一环

2023-05-31

3D打印技术助力C919成功首航——未来航空的关键一环...

协会第二届会员大合照

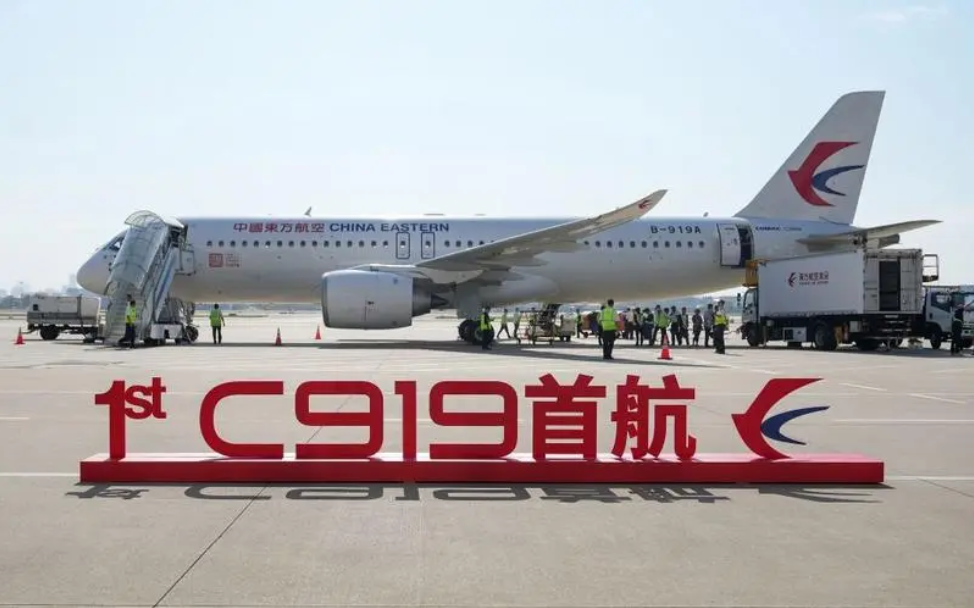

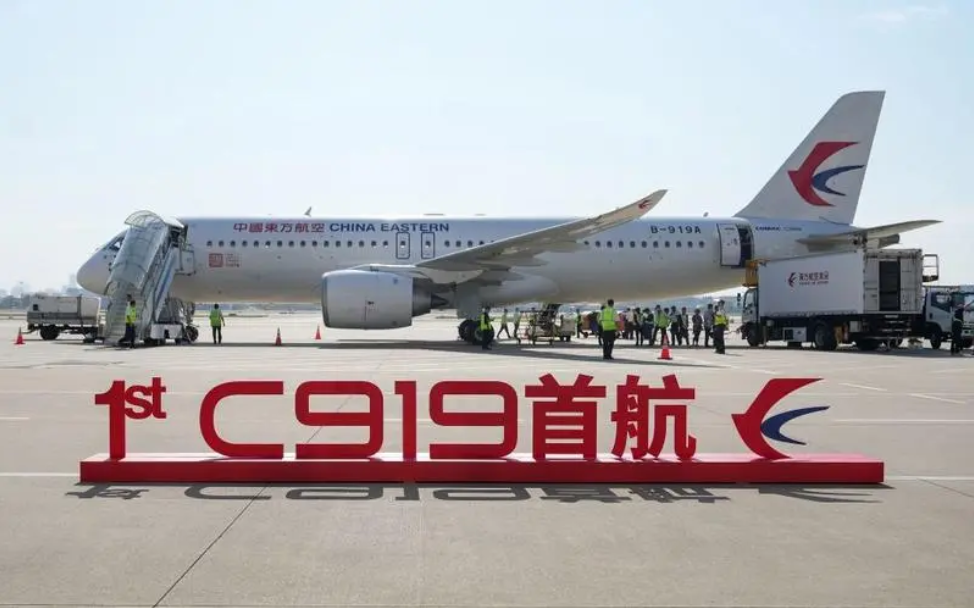

2023年5月28日,我国自主研发的国产大型客机C919降落在北京首都机场,顺利完成首次商业载客飞行,穿过象征民航最高礼仪的“水门”。这标志着C919正式进入民航市场,开启市场化运营、产业化发展新征程。

C919客机是中国航空工业的骄傲,也是商业航空领域的一次突破。作为一款全新的中短程窄体客机,C919具有先进的设计和技术特点。它采用了许多创新的解决方案,其中包括了3D打印技术。

C919飞机中应用了大量通过3D打印技术制造的零部件。这些零部件包括机头主风挡窗框、发动机燃油喷嘴、舱门件等,它们通过3D打印技术生产,具有更高的强度和更轻的重量。这不仅提高了飞机的性能和燃油效率,还降低了制造成本。

C919机头主风挡窗框

C919采用了与其他飞机不同的造型,使用了四块单曲风挡玻璃。这种设计不仅提供了更好的视野,还赋予了飞机独特的外观。而为了制作这些窗框,需要克服很多技术挑战。

中国工程院院士、大型金属构件增材制造国家工程实验室主任、北京航空航天大学前沿科学技术创新研究院教授王华明带领团队,耗时55天,做出了C919机头钛合金主风挡整体窗框,由此打破欧洲垄断,大大降低花费。

王华明院士曾在2022年的《院士开讲》栏目中透露,C919机头主风挡窗框是一个结构复杂、尺寸巨大的部件。全球只有一家欧洲公司能够制造它,但代价昂贵,仅模具费就高达1300万元人民币,还需等待两年才能交货。

依赖这家欧洲公司会导致C919成本急剧上升,性价比和竞争力将无法与空客和波音相比。而且,国产大飞机的研发进度紧迫,无法耗费两年时间等待一个窗框。

因此,中国人自己寻找解决方案。2009年,王华明院士和他的科研团队仅耗时55天就完成了窗框的设计,完全符合原始图纸,而总费用甚至不到200万元!这个奇迹般的成就正是通过3D打印技术实现的。

C919中央翼缘条

3D打印技术在C919的研发中的应用不仅限于主风挡窗框,事实上,C919首架验证机还使用了3D打印制作的钛合金材质中央翼缘条。

中央翼缘条是连接机翼和机身的重要部件,承担着重要的结构和载荷功能。传统制造方法在当时难以满足中央翼缘条的复杂形状和精确尺寸要求,而3D打印技术能够轻松应对这些挑战。

这件钛合金材质的中央翼缘条,尺寸3.07米,重量196千克,于2012年1月打印成功,同年通过商飞的性能测试,2013年成功应用在国产大飞机C919首架验证机上。这是国产机型首次在设计验证阶段利用3D打印技术制备承力部件,作为机翼的关键部件,以我国当时的制造能力还无法满足需求。

如今,大批量生产的C919大飞机中,中央翼缘条采用了锻压成型的工艺。中国二重万航模锻利用一台8万吨的模锻压力机,使中央翼缘条得以"一次成型"。

C919 LEAP-1C发动机

目前,C919飞机所使用的发动机是由美国通用电气与法国赛峰集团SNECMA合资的CFM国际公司研制的LEAP-1C型发动机。

而这款发动机正是使用了3D打印燃油喷嘴。

据GE表示,与传统燃油喷嘴相比,3D打印燃油喷嘴从原先的20件部件数量减少到仅1件,简化了组装过程。燃油喷嘴整体重量减轻了25%,提升燃油效率和性能。使用寿命提高了5倍以上,增加发动机可靠性。

实际上,今年1月6日,国产CJ-1000A搭载运-20的通用飞行台,并顺利完成挂载实验,各项测试指标均达到标准。

据业内人士介绍, 中国航发商用航空发动机有限责任公司正在全力推进CJ-1000A的适航验证,CJ-1000A预计最快于2024年装配在C919客机上。据了解,首台CJ-1000A验证机同样采用了多项试制关键技术,包括3D打印的燃烧室燃油喷嘴等。

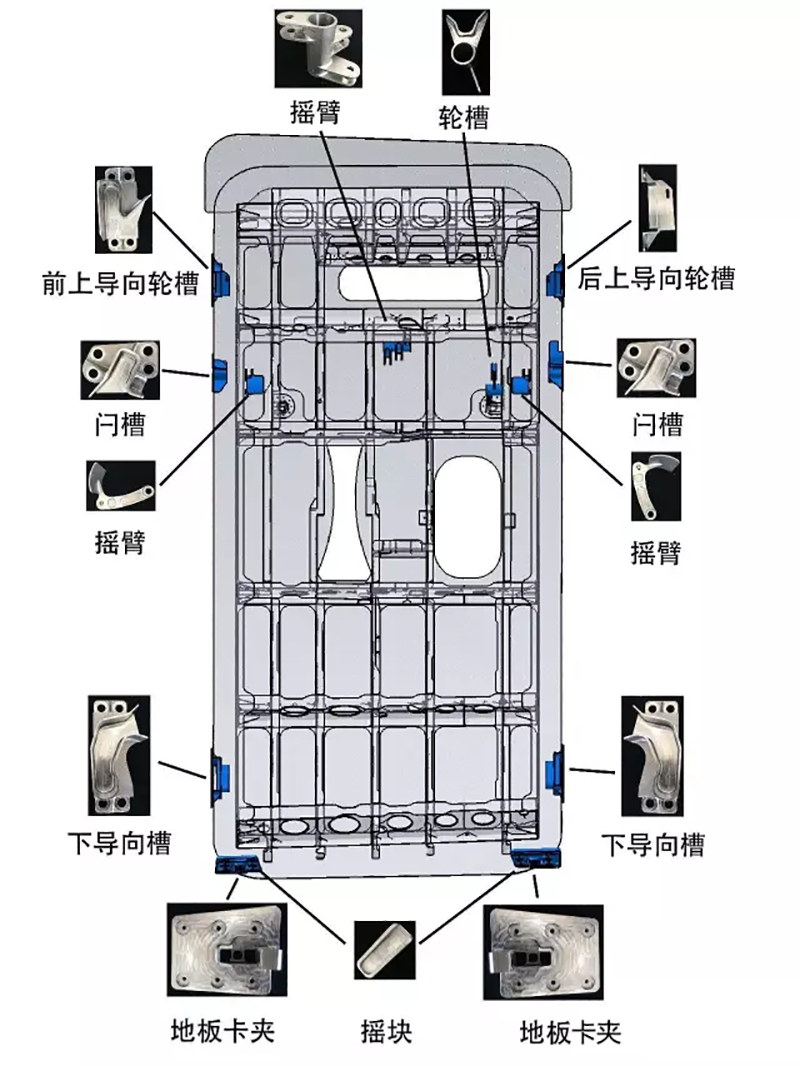

C919舱门多个机构零件

据C919总设计师吴光辉透露,C919装载了28件3D打印的钛金属舱门件,两件风扇进气入口构件。钛合金3D打印件成功应用于C919舱门复杂件,力学性能明显高于原有铸件。

据了解,这些零件主要应用在C919前后机身的登机门、服务门和货舱门上,由飞而康采用基于SLM的3D打印技术制作,按时完成交付。为C919点火做出了巨大贡献,展示了金属3D打印技术在航空制造中的潜力。

截至2022年底,C919已经获得32家客户1035架订单,让我们来回顾一下C919的发展史。

2007年2月,C919项目立项 国务院原则批准大型飞机研制重大科技专项正式立项;

2009年1月,中国商飞公司正式发布首个单通道常规布局150座级大型客机机型代号“COMAC919”,简称“C919”;

2015年11月,C919首架机在浦东基地正式总装下线;

2017年5月,C919在上海浦东机场成功完成首飞任务;

2021年3月,C919全球首单正式落地;

2022年9月,C919获中国民用航空局颁发的型号合格证,这标志着我国具备按照国际通行适航标准研制大型客机的能力;

2022年11月,中国民航局向中国商飞公司颁发C919大型客机生产许可证(PC);

2022年12月,全球首架C919飞机交付中国东方航空;

2023年5月,C919商业航班首飞。

最后,3D打印技术已经在航空业中崭露头角,成为创新和发展的重要推动力量。借助3D打印技术,能够制造出复杂形状的零部件,同时确保其高度精确的尺寸和质量。这项技术不仅提高了生产效率,还减少了成本和材料浪费。未来,随着3D打印技术的不断进步,我们可以期待更多航空领域的创新和突破,为航空业带来更多的发展机遇。

转自: 3D打印资源库

—————— ◆◆◆◆ ——————

广东省增材制造协会秘书处

联系人: 陈先生 13602734249 ;

李小姐 18998387036;

邱先生 18320151125

Email:2850583447@qq.com

地址:广州市荔湾区东沙工业区荷景南路21号(广州市3D打印产业园)C栋2楼

—————— ◆◆END◆◆ ————————

感谢您关注广东省增材制造协会微信公众号,若您喜欢这篇文章,请分享给朋友们吧!

若您尚未关注,请通过识别下方的二维码关注我们!

—————— ◆◆◆◆ ———————

2021 03-27

央视财经《大国重器》(第二季)热播,中国铸造3D打印产业化应用霸占世界头条

2月26日,大型电视纪录片《大国重器》(第二季)在中央电视台开播!《大国重器》...

2024 05-16

协会名誉会长卢秉恒院士畅谈:如何加快培育和发展新质生产力

协会名誉会长卢秉恒院士畅谈:如何加快培育和发展新质生产力...

2024 03-04

行业资讯丨中科院传喜讯!3D打印抗疲劳钛合金突破性进展,率先应用歼20战机

行业资讯丨中科院传喜讯!3D打印抗疲劳钛合金突破性进展,率先应用歼20战机...

2023 05-31

3D打印技术助力C919成功首航——未来航空的关键一环

3D打印技术助力C919成功首航——未来航空的关键一环...

2023 04-21

十年3D打印6万多个零件,无锡飞而康3D打印零件“上天”了!

...

扫描二维码分享到微信